发布日期:2025-12-29

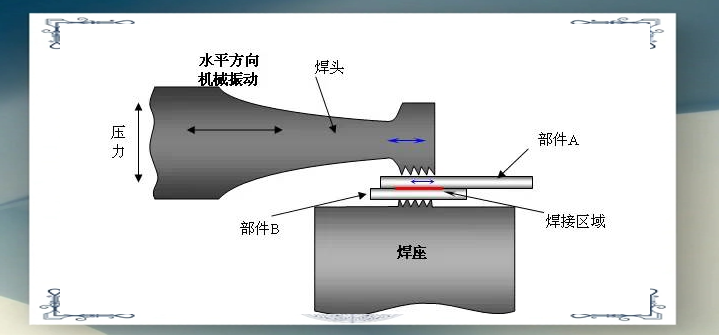

超声波焊接技术的核心逻辑是高频振动能量的转换与传递:通过高频振动波在加压条件下,使待焊接物体接触面产生摩擦热,最终实现分子层间的熔合,无需依赖传统高温熔化或化学粘接,是一种高效清洁的固态连接技术。

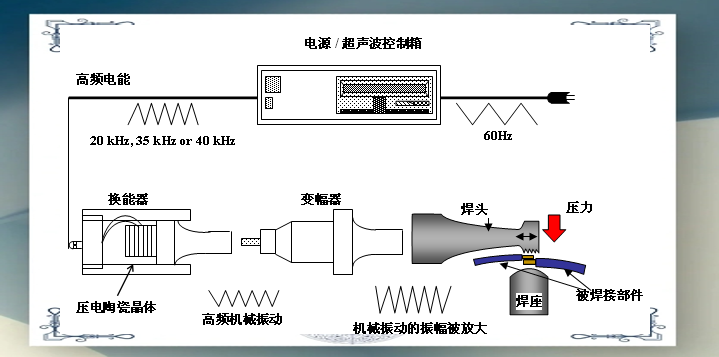

超声波发生器:核心能量转换单元;

换能器:实现电能与机械振动的转化;

变幅杆:调节振动振幅,优化能量传递效率;

焊头三联组:集中传递振动能量至工件接合部;

模具:定位工件,保障焊接精度;

机架:提供稳定支撑与加压基础。

(二)通用焊接流程

超声波发生器将 50/60Hz 工频电流,转换为 15、20、30 或 40KHz 的高频电能;

换能器将高频电能转化为同频率的机械振动;

变幅杆调整振动振幅后,通过焊头将能量集中作用于工件接合部;

接合部通过摩擦生热,实现材料熔合(金属为固态冶金结合,塑料为局部熔融结合);

持续加压至熔合部分凝固成型,完成焊接。

超声波金属焊接:利用超过 16KHz 的超声机械振动能量,在静压力作用下实现同种或异种金属的固态连接。焊接过程中工件无电流通过、无高温热源介入,仅通过摩擦、形变产生有限温升,避免了电阻焊接的飞溅与氧化问题。

适用材料:铜、银、铝、镍等有色金属的细丝或薄片;

焊接形式:支持单点、多点及短条状焊接;

典型应用:可控硅引线、熔断器片、电器引线、锂电池极片及极耳焊接。

超声波塑料焊接:高频振动(每秒数万次)通过上焊件传递至焊区,因焊区声阻大产生局部高温,且塑料导热性差导致热量聚集,使接触面迅速熔化;施加一定压力后,熔化部分融合,超声波停止后持续保压数秒,熔融塑料凝固形成坚固分子链,焊接强度可接近原材料本身。

关键影响因素:换能器焊头振幅(由换能器与变幅杆决定)、施加压力、焊接时间,三者存在最佳匹配值;

参数控制要点:能量过高易导致工件变形,能量过低则焊接不牢固;最佳压力 = 焊接部分边长 × 边缘每 1mm 的最佳压力。

熔接法:焊头在高频振动与适当压力下,使两块塑料接触面产生摩擦热,实现瞬间熔融连接。焊接强度可与塑料本体媲美,经合理工件设计与接口处理,可达到水密、气密标准,无需辅助材料,清洁高效。

埋植法:通过焊头传导振动与压力,将螺母、螺杆等金属零件瞬间挤入塑料预制孔洞并固定在特定深度。固定强度(拉力、扭力)可媲美传统模具内成型零件,且避免了射出模损坏、射出速度慢的问题。

铆焊法:振动的焊头压制塑料制品突起部分,使其热熔形成铆钉状结构,实现两物体机械铆合,操作简便且铆合强度高。

点焊法:针对焊线设计难度大的物体,通过特定点位焊接实现熔合效果,适配复杂结构工件的连接需求。

成型法:与铆焊法原理相近,凹状焊头压在塑胶品外部边缘,高频振动使塑胶熔化并塑形,牢固包裹金属物件的同时,保持外观光滑美观。广泛应用于电子设备固定、喇叭成型、化妆品镜片固定等场景。

母材不熔融,完整保留金属坚固特性;

导电性能优异,电阻系数接近零;

对金属表面处理要求低,氧化、电镀表面均可焊接;

焊接效率高(时间短),无需助焊剂、气体或焊料;

焊接过程无火花,环保且安全。

焊接速度快,兼具高强度与良好密封性;

成本低廉、清洁无污染,不损伤工件,可替代传统焊接或粘接工艺;

过程稳定性强,关键参数可通过软件实时跟踪、监控,便于故障排查与设备维护。

镍氢电池:镍网与镍片焊接;

锂电池及聚合物电池:铜箔与镍片、铝箔与铝片互熔;

电线连接:单条或多条电线互熔;

电子元件:电线与接点、连接器稳固焊接;

家电与汽车用品:大型散热座、热交换鳍片、蜂巢心等部件焊接;

电气开关:电磁开关、无熔丝开关等大电流接点的异种金属片互熔;

金属管加工:封尾与切断操作,实现水密、气密结合。

汽车行业:通过计算机程序精准控制,适配大型、不规则工件焊接(如保险杠、车门、灯具、刹车灯);随着高速公路普及,反光片焊接需求增长;新能源汽车(尤其电池领域)已广泛采用该技术,成为核心连接方案。

家电领域:适应性极强,可通过参数调整,用于手提日光灯罩、蒸汽熨门、电视机外壳等需密封、牢固、美观的产品制造。

包装行业:适用于软管封口、特殊打包带连接等场景,提升包装密封性与效率。

玩具制造:无需螺丝、粘合剂等辅助品,实现清洁、高效、牢固生产,降低生产成本,增强市场竞争力。

电子行业:通过自动化方案设计,支持规模化生产,同时保障产品品质稳定性,成为电子元件连接的核心技术之一。

其他商业用途:广泛应用于通讯器材、电脑、打印设备、音像制品等行业,提供简捷、清洁、高效的生产方式,拓展商业应用机会。

上一篇:没有了

![]()

在线咨询

![]()

联系电话

![]()

微信公众号

![]()

官方抖音

![]()

官方视频号

![]()

微信

![]()

邮箱

![]()

返回顶部